ప్రాథమికంగా ఇవి క్రింది కారణాలు:

1. ప్రాసెసింగ్:

(1) అధిక ప్రాసెసింగ్ ఒత్తిడి, చాలా ఎక్కువ వేగం, ఎక్కువ పూరకం, చాలా ఎక్కువ ఇంజెక్షన్ సమయం మరియు హోల్డింగ్ ప్రెజర్ అధిక అంతర్గత ఒత్తిడి మరియు పగుళ్లకు దారి తీస్తుంది.

(2) భాగాలు త్వరగా మరియు బలవంతంగా అచ్చు నుండి బయటకు లాగబడకుండా మరియు పగుళ్లు ఏర్పడకుండా నిరోధించడానికి అచ్చు ప్రారంభ వేగం మరియు ఒత్తిడిని సర్దుబాటు చేయండి.

(3) అచ్చు యొక్క ఉష్ణోగ్రతను సరిగ్గా పెంచండి, తద్వారా భాగాలు సులభంగా అచ్చు నుండి తొలగించబడతాయి మరియు కుళ్ళిపోకుండా నిరోధించడానికి పదార్థం యొక్క ఉష్ణోగ్రతను సరిగ్గా తగ్గించండి.

(4) వెల్డ్ గుర్తులు మరియు ప్లాస్టిక్ క్షీణత కారణంగా పగుళ్లు ఏర్పడకుండా నిరోధించండి, ఫలితంగా యాంత్రిక బలం తగ్గుతుంది.

(5) తగిన విడుదల ఏజెంట్ను ఉపయోగించండి మరియు అచ్చు ఉపరితలంపై అంటిపెట్టుకునే ఏరోసోల్లు మరియు ఇతర పదార్థాలను తరచుగా తొలగించాలని నిర్ధారించుకోండి.

(6) పగుళ్లు ఏర్పడటాన్ని తగ్గించడానికి ఏర్పడిన వెంటనే హీట్ ట్రీట్మెంట్ను ఎనియలింగ్ చేయడం ద్వారా వర్క్పీస్ యొక్క అవశేష ఒత్తిడిని తొలగించవచ్చు.

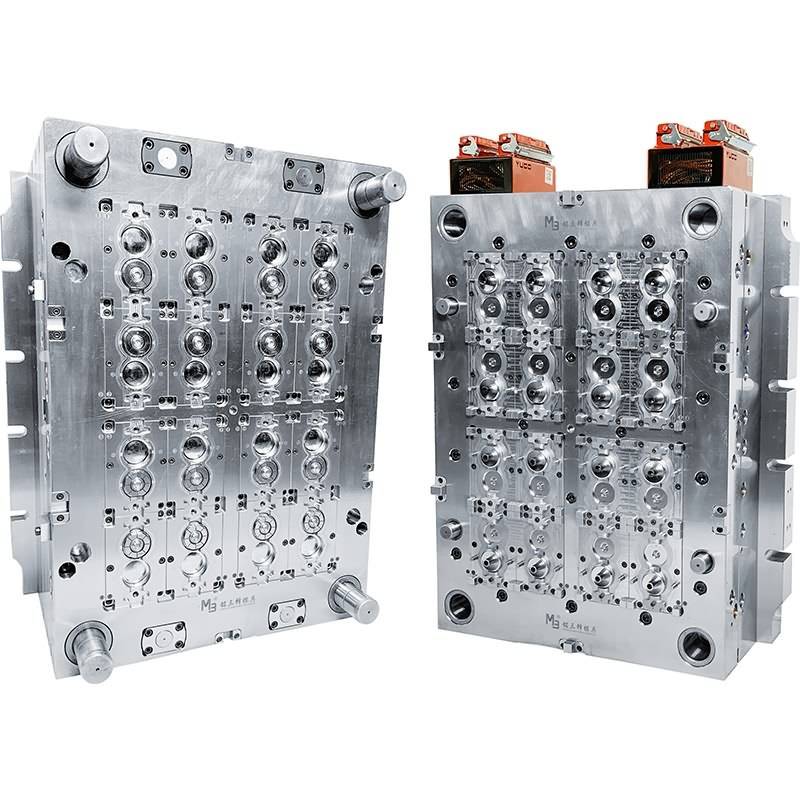

2. అచ్చు అంశం:

(1) ఎజెక్షన్ తప్పనిసరిగా సమతుల్యంగా ఉండాలి, అంటే ఎజెక్టర్ పిన్ల సంఖ్య మరియు క్రాస్-సెక్షనల్ ప్రాంతం తగినంతగా ఉండాలి, ఎజెక్టర్ యొక్క వంపు తగినంతగా ఉండాలి మరియు కుహరం యొక్క ఉపరితలం పగుళ్లను నివారించడానికి తగినంత మృదువైనదిగా ఉండాలి బాహ్య శక్తి కారణంగా ఎజెక్షన్ అవశేష ఒత్తిడి యొక్క ఏకాగ్రత.

(2) వర్క్పీస్ నిర్మాణం చాలా సన్నగా ఉండకూడదు మరియు పదునైన మూలలు మరియు చాంఫర్ల వల్ల ఒత్తిడి ఏకాగ్రతను నివారించడానికి పరివర్తన భాగం వీలైనంత వరకు వృత్తాకార ఆర్క్ పరివర్తనను కలిగి ఉండాలి.

(3) ఇన్సర్ట్ మరియు వర్క్పీస్ మధ్య సంకోచం వ్యత్యాసం కారణంగా అంతర్గత ఒత్తిడి పెరగకుండా నిరోధించడానికి మెటల్ ఇన్సర్ట్ల వినియోగాన్ని తగ్గించండి.

(4) లోతైన దిగువ భాగాలకు, వాక్యూమ్ నెగటివ్ ప్రెజర్ ఏర్పడకుండా నిరోధించడానికి తగిన డెమోల్డింగ్ ఎయిర్ ఇన్లెట్లను అందించాలి.

(5) గేట్ మెటీరియల్ భవిష్యత్తులో గట్టిపడకుంటే దానిని తొలగించడానికి ప్రధాన ఛానెల్ సరిపోతుంది, తద్వారా దానిని సులభంగా తొలగించవచ్చు.

(6) స్ప్రూ బుషింగ్ మరియు నాజిల్ మధ్య కనెక్షన్ చల్లని గట్టి పదార్థాన్ని లోపలికి లాగకుండా నిరోధించాలి మరియు భాగం స్థిరమైన అచ్చుకు అంటుకుంటుంది.

3. పదార్థాలు:

(1) రీసైకిల్ చేసిన మెటీరియల్స్ కంటెంట్ చాలా ఎక్కువగా ఉంది, దీని ఫలితంగా తక్కువ శక్తి భాగాలు ఉంటాయి.

(2) తేమ చాలా ఎక్కువగా ఉంటుంది, కొన్ని ప్లాస్టిక్లు నీటి ఆవిరితో రసాయనికంగా చర్య జరిపి, బలాన్ని తగ్గించి, ఎజెక్షన్ క్రాకింగ్కు కారణమవుతాయి.

(3) పదార్థం ప్రాసెస్ చేయబడే మాధ్యమానికి తగినది కాదు, లేదా దాని నాణ్యత తక్కువగా ఉంది మరియు అది కలుషితమైతే, అది పగుళ్లు ఏర్పడుతుంది.

4. యంత్రం అంశం:

ప్లాస్టిసైజింగ్ యంత్రం యొక్క పనితీరు తగినదిగా ఉండాలి.ఇది చాలా చిన్నగా ఉంటే, ప్లాస్టిసైజింగ్ సామర్ధ్యం పూర్తిగా మిశ్రమంగా ఉండదు మరియు పెళుసుగా మారుతుంది.ఇది చాలా పెద్దది అయితే, అది మరింత దిగజారుతుంది.

పోస్ట్ సమయం: సెప్టెంబర్-11-2023